от завода-производителя

Доставка по всей России!

ГОСТ 13846-89 Арматура фонтанная и нагнетательная. Типовые схемы, основные параметры и технические требования к конструкции

Фонтанной арматурой (ФА) называется комплекс устройств, конструктивных узлов и труб с фланцевыми соединениями, совокупность которых обеспечивает работу фонтанирующих скважин. В состав блока, который устанавливается на колонную головку, входит устьевое оборудование и трубная обвязка, укомплектованная задвижками, фитингами, дросселями.

Маркировка

Маркировочный код оборудования содержит в себе следующую информацию: название, шифр, обозначение изделия согласно документации на поставку.

Особенности маркировки оборудования:

- Название. Аббревиатурой ФА (АФ) и AH(HA) обозначается фонтанная и нагнетательная арматура, индексами EH и ЕФ — устьевое оборудование.

- Способ монтажа. Если трубопровод подвешивается в переводнике, то проставляется индекс K. Другие способы монтажа не имеют обозначения.

- Тип запорного механизма. Наличие блока ДУ маркируют индексом Д, полностью автоматические системы обозначают — A, комбинированные — B.

- Размеры. Следующие элементы маркировки — внутренний диаметр боковых отводов и ствола ЕФ или EH.

- Рабочее давление. Этот параметр указывается цифрами в МПа.

При необходимости в маркировочном коде проставляется индекс. обозначающий модификацию или модернизацию устройства.

Дополнительно указывается коррозионностойкое исполнение устьевого оборудования:

- K1 — содержание диоксида углерода в составе транспортируемой среды не превышает 6%;

- K2 — в составе транспортируемой среды помимо диоксида углерода содержится не больше 6% сероводорода;

- K3 — уровень содержания CO2 и H2S в составе рабочей среды может доходить до 25%.

Пример маркировки и ее расшифровки:

- АФ5В-55/З5х35 ГОСТ 1З846-89. Так маркируется фонтанная арматура, смонтированная по типовой схеме номер пять, с управлением комбинированного типа, D ствола и боковых отводов 55,0 и З5,0 мм соответственно. Оборудование рассчитано на эксплуатацию при внутреннем давлении З5 МПа (З56,9 кгс/см2).

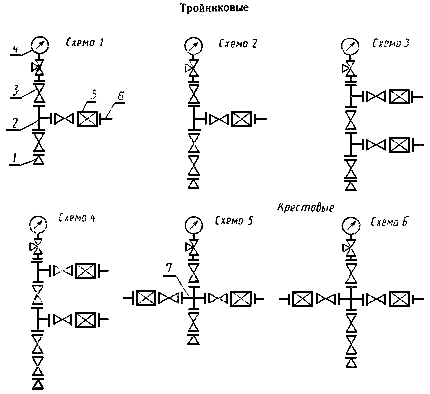

Типовые схемы

Монтаж скважинного оборудования выполняется в определенном порядке. Возможно объединение нескольких составных элементов в один блок без изменения схемы конструкции.

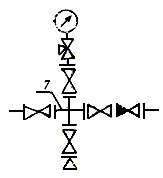

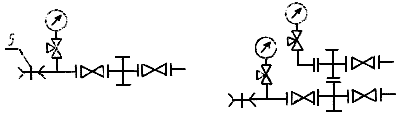

Рис.1. Типовые схемы ЕФ.

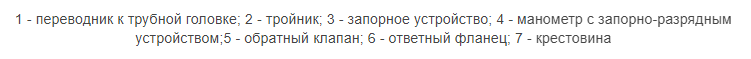

Рис. 2. Типовые схемы EH (тройниковых и крестовых).

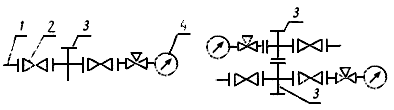

Рис. З. Типовые схемы трубных обвязок HA.

В таблицах 1 и 2 указаны основные параметры ФА и НА.

Табл.1.

| Условн.проход, мм | Раб.давл., МПа | ||

| ствола елки | боков.отводов елки | боковых отводов трубн.головки | |

| 50,0 | 60,0 | 50,0 | от 14 до 105 |

| 65,0 | 50,0 и 65,0 | ||

| 80,0 | 50,0-80,0 | 50,0; 65,0 | от 14 до 140 |

| 100,0 | 65,0-100,0 | ||

| 150,0 | 100,0 | 21 | |

Табл.2.

| Условн.проход, мм | Рабоч.давл., МПа | ||

| ствола елки | боков.отводов елки | боковых отводов трубн.головки | |

| 50,0 | 50,0 | 50 | от 14 до З5 |

| 65,0 | 50,0 и 65,0 | 50, 65 | |

| 80,0 | 65,0 и 80,0 | от 21 до З5 | |

Технические требования к устьевому оборудованию

Конструкция оборудования обеспечивает его полную герметичность и исключает вероятность утечки рабочей среды. Гидравлические испытания устройств на герметичность проводятся путем опрессовки давлением. Также выполняется проверка соосности элементов ФА.

Табл.З. Диаметры фланцевых соединений.

| Условн.проход ствола, мм | Раб.давл., МПа | Условн.проход, мм | |

| верхнего фланцевого соединения трубн.головки | нижнего фланцевого соединения трубн.головки | ||

| 50,0-80,0 | 14 | 180,0 | 180,0 и 280,0 |

| 21 и З5 | 280,0 | ||

| 50,0- 65,0 | 70 и 105 | ||

| 80,0 | 70-140 | ||

| 100,0 | 14-140 | 2З0,0 | |

| 150,0 | 21 | 280,0 | З50,0 |

Особенности конструкции трубной обвязки позволяют подвешивать скважинные трубопроводы внутри корпуса трубных головок, контролировать уровень давления и осуществлять управление скоростью потока в межтрубном пространстве.

По запросу заказчика ФА комплектуется регулируемыми или нерегулируемыми дросселями, автоматическими предохранителями, быстросборными соединениями, запорными устройствами с дистанционным или автоматическим управлением, а также устройствами, которые позволяют соединять скважинное оборудование с наземным блоком управления. Запорная арматура типа А, Д и B предусматривает возможность управления оборудованием вручную. Включение в конструкцию автоматических запорных устройств позволяет перекрывать скважину в случае возникновения нештатных ситуаций.

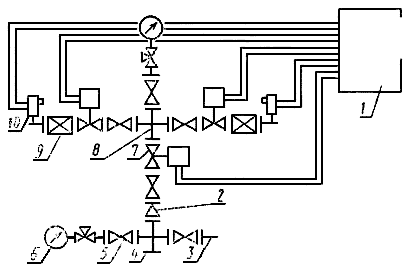

Рис. 4. Пример схемы ФА с блоком управления без манометров, датчиков температуры, сигнализаторов загазованности.

Требования к материалам

Для изготовления оборудования используется сталь углеродистых, низколегированных, и мартенситных нержавеющих марок классов АА, ВВ, СС, DD, ЕЕ, FF, НН. Элементы и конструкционные узлы, работающие в сероводородной среде и при воздействии диоксида углерода должны соответствовать параметрам, указанным в табл. 4 и 5.

Таблица 4.Химический состав материалов.

| Элемент | Содержание вещества в % | ||

| Стали низколегированных и углеродистых марок | Стали коррозионностойких марок | Сталь 45K для фланцевых элементов с приварными шейками | |

| С | 0,45 | 0,15 | 0,35 |

| Mn | 1,80 | 1,00 | 1,05 |

| Si | 1,00 | 1,50 | 1,35 |

| Р | 0,035 | 0,035 | 0,05 |

| S | 0,025 | 0,025 | 0,05 |

| Ni | 1,00 | 4,50 | - |

| Cr | 2,75 | 11,0-14,0 | - |

| Мо | 1,50 | 1,00 | - |

| V | 0,30 | - | - |

Таблица 5. Механические свойства.

| Материал | Предел текучести s 0,2, МПа (Psi) | Временн. сопротивл., МПа (Psi) | Относит. удлин. d 5, % | Поперечн. сужение y, % | Твердость, НВ |

| не ниже | |||||

| K248 (36K) | 248 (З6 000) | 48З (70 000) | 21 | - | 140 |

| K310 (45K) | З10 (45 000) | 19 | З2 | ||

| K414 (60K) | 414 (60 000) | 586 (85 000) | 18 | З5 | 174 |

| K517 (75K) | 517 (75 000) | 655 (95 000) | 17 | 197 | |

Для повышения прочности и твердости элементов оборудования, заготовки для его изготовления подвергаются дополнительной термической обработке, закалке. Металлопрокат проходит ряд испытаний, включая оценку ударной вязкости и устойчивости к нагрузкам на сжатие, растяжение и изгиб.

Требования к сварным соединениям

При изготовлении задвижек, фитингов и других элементов скважинного оборудования применяется сварка, а также коррозионноустойчивая или упрочняющая наплавка. Аттестация выполняемых работ осуществляется предприятием-производителем. По результатам испытаний после определения свойств и качеств сварных соединений составляется протокол.

Сварочные работы выполняются с применением электродов ГОСТ 9467 и сварочной проволоки ГОСТ 2246. Характеристики соединительных швов должны соответствовать стандартам ASME, требованиям ГОСТ 5264, ГОСТ 14771, ГОСТ 871З, ГОСТ 160З7.

Подогрев материала и термообработка соединительных швов выполняется с учетом характеристик применяемых материалов и условий эксплуатации. Сварку или упрочняющую наплавку могут проводить аттестованные сварщики. Термообработкой изготавливаемого оборудования занимаются квалифицированные специалисты — операторы термических установок. Качество сварных швов определяется аттестованными контролерами.

Качество наплавки, прочность и плотность соединительных швов выполняется способами неразрушающего контроля. Определение качества соединительных и наплавочных швов включает в себя ряд испытаний:

- Визуальный и измерительный контроль. Для проведения испытаний применяются шаблоны, увеличительное оборудование, измерительные инструменты.

- Радиография (РГ). Для обнаружения внутренних дефектов применяются рентгеновские лучи. Этот способ позволяет обнаружить дефекты, размер которых менее 1% от толщины основы или наплавляемого металла.

- Люминесцентная или цветная дефектоскопия. Поверхность металла покрывают специальной краской или обрабатывают флюоресцирующим составом и облучают ультрафиолетовой лампой. Этот способ дает возможность выявлять поверхностные дефекты, непровары, незаплавленные кратеры, микротрещины металла, подрезы.

- Ультразвуковая дефектоскопия. Принцип данной методики основан на способности УЗ-волн отражаться от поверхности, которая может иметь разные акустические свойства. УЗД контроль позволяет с высокой точностью определять места залегания и размеры дефектов.

- Стилоскопирование металла. Это метод, позволяющий в минимальные сроки определить химический состав соединительного шва, упрочняющей или антикоррозионной наплавки, а также измерить толщину слоя.

Испытания выполняются после термической и механической обработки, если она предусмотрена нормативно-технической документацией.

Защита оборудования от коррозии

В условиях воздействия агрессивной среды оборудование из углеродистой, легированной и коррозионностойкой стали со временем поражается коррозией в виде пятен, бороздок, контактной, сквозной, питтинговой, подпленочной, гальванической или мейза-коррозией. В этом случае требуется ремонт или замена оборудования, что влечет за собой дополнительные расходы.

Скорость коррозии зависит от целого ряда факторов. Это температура эксплуатации, концентрация сероводорода и диоксида углерода в составе рабочей среды, насыщенность раствора, наличие абразивных примесей. Чтобы увеличить срок безремонтной эксплуатации скважинного оборудования и снизить финансовые потери, применяются химические, физические, технологические способы защиты от коррозии.

На производстве, в заводских условиях, на поверхность металла наносятся защитные покрытия. Нанесение составов осуществляется гальваническим способом, по технологии полимеризации и электродуговой металлизации, методами газотермического, плазменного, детонационного напыления. Эти способы позволяют получать плотное покрытие с отличными адгезионными характеристиками.

Способ газотермического напыления обеспечивает наиболее эффективную антикоррозионную защиту металла. Данная технология условно называется «холодной» поскольку при обработке составных элементов скважинного оборудования температура нагрева деталей не превышает +120С +150С. Это позволяет избежать изменения структуры металла при нанесении защитных покрытий.

У многослойных покрытий отсутствует сквозная пористость, что снижает их коррозионно-эрозионный износ. В качестве подслоя наносится ТСЗП-ВС-016.45, в состав которого входит железо, хром, никель. Основное покрытие — ТСЗП-ВС-013.45, состоящее из смеси железа, хрома, никеля, молибдена, кремния. Прочность сцепления защитного покрытия — более 70 МПа. Толщина каждого слоя 100-120 мкм, микротвердость готового покрытия от 500 до 800 HV.

Не менее эффективным способом защиты устьевого оборудования является нанесение изолирующих покрытий на полиуретановой основе. Такие покрытия обладают влагостойкостью, высокой устойчивостью к агрессивным средам, стойкостью к атмосферным факторам, имеют высокую устойчивость к ударным и изгибающим нагрузкам.

Завод РиНМ производит и реализует скважинное и устьевое оборудование крупными или мелкооптовыми партиями по выгодным ценам. На всю продукцию предоставляются сертификаты качества и сертификаты соответствия.